2.5Sサイズ以上の長距離ラインや高所架設の工場ラインでの利用にはPUSHKUNクリーンシステムの往復タイプをお勧めします。

- 毎回PUSHKUNをスタート管に設置したり、キャッチャー管から取り出す必要がありません。

- 往路は水押し、復路はエアー押しで配管内の水洗いも可能です。

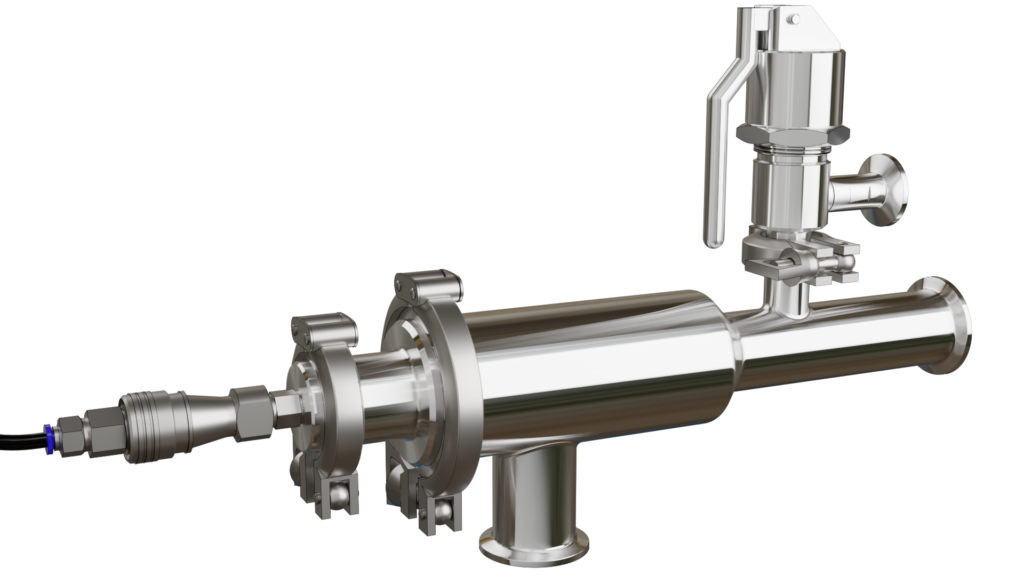

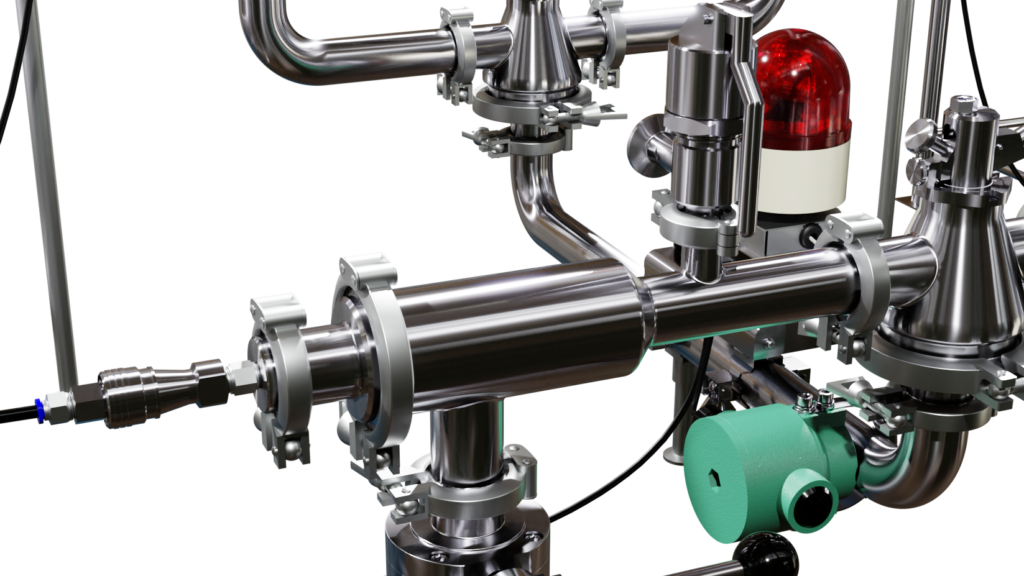

プッシュクン・クリーン・システム 往復タイプ 参考図

■ 往復システム標準製品

| ・PUSHKUN | WHR型(検知機能付き ) 詳しくはこちらをご確認ください。 |

| ・往復ステーション (ランチャー及びキャッチャー) | ・排気弁なし ・排気弁付き(ハンド 又は オート) |

| ・PUSHKUN 検知センサー | ・防水センサー ・防爆センサー センサーは高感度センサーを使用し、 PUSHKUN内蔵のマグネットを検知します。 詳しくはこちらをご確認ください。 |

| ・検知器 | ・パトライト無し ・パトライト付き 「検知センサー」を使用する場合、検知器の使用をお勧めします。 検知器はセンサーの信号を検知し、 パトライト(ブザー音と回転灯)でPUSHKUNの通過を知らせます。 詳しくはこちらをご覧ください。 |

■ 推奨製品

| ・メタルガードパッキン | ・ヘルール型 ・H型 ・L型 詳しくはこちらをご覧ください。 |

| ・トランスRバルブ | ・ハンド(手動)タイプ ・オート(エアー圧)タイプ 製造ラインにおける流体の流れを制御する事を可能にします。 一つの流れを最大4つの異なる方向に変える事が出来ます。 詳しくはこちらをご覧ください。 弊社のトランスRバルブを使用しない場合、 必ずフルボアタイプの三方バルブを使用ください。 |

| ・背圧調整バルブ | PUSHKUNがランチャーステーションに戻る時に背圧を掛けます。 |

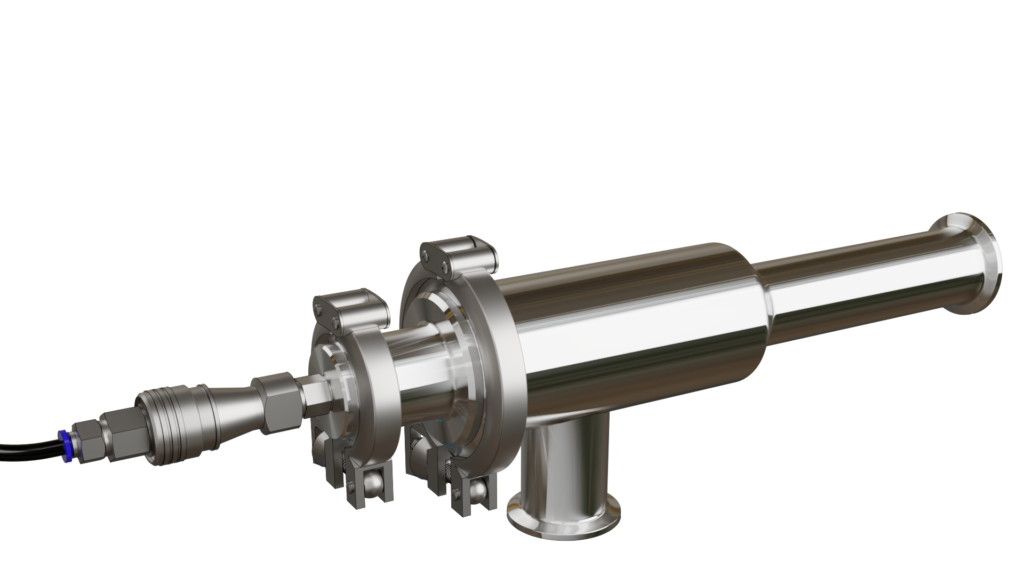

★往復ステーション(ランチャー又はキャッチャー)

往復ステーションを使用し、配管内の原料をPUSHKUNを用いてエアー圧・水圧等で押し出します。

PUSHKUNを装着しやすいように本体は標準配管内径より一回り大きな配管となっており、エアー圧・水圧等の供給やCIP洗浄のために適正なカプラー、原料回収用のドレン管が取り付けられます。

PUSHKUNを押す圧力は原料押出しプロセスの圧⼒に1〜5kgf/cm2(0.1~0.5MPa)を加算。

往復タイプのシステムではキャッチャーステーションに到着したPUSHKUNをランチャーステーションにそのまま送り返し、ランチャーステーションからPUSHKUNの取り出しは不要です。

PUSHKUNがステーションのバスケットに到着した後、ドレン管を排水CIPに接続すれば、PUSHKUN・ランチャーステーション・キャッチャーステーションの洗浄を同時に行うことができます。

-edited-1024x576.png)

■ システム:往復タイプ 使用方法

- タンクから生産ラインに原材料が流るようにバルブ方向を確認します。配管内にポンプで原材料を送り出します。

- ポンプを止めて、ランチャーステーションが生産ラインに繋がるようにバルブの方向を変えます。

- PUSHKUNがランチャーステーション内に入っていることを確認します。

メートルコック、排気弁が閉まっていることを確認して、ランチャーステーションの準備が完了します。 - エアカプラーを使用し、ランチャーステーション内の逆止弁からエアー圧を配管内に送り出します。

エアー圧に押され、PUSHKUNは配管内を進みます。※1 - PUSHKUNはキャッチャーステーションのバスケットに到着し、配管内の原材料の回収を完了します。※2

- エアーの送り出しを止めて、往復ステーションの排気弁を開放して配管内に残っているエアーを排出します。

配管内のエアー圧が残っていない状態でキャッチャーステーションのエアカプラーからエアー(又は水)を配管内に送り出します。※3 - エアー圧に押され、PUSHKUNはランチャーステーションに戻ります。※4

PUSHKUNの破損を防ぐため、背圧調整バルブの使用をお勧めします。 - PUSHKUNがランチャーステーションに到着すると配管内に残っているエアーの排出(排気弁の開放)が必要です。

- CIPで配管内の洗浄を行う場合は同時にPUSHKUNと往復ステーションの洗浄も行います。

※ (1~4) PUSHKUN検知センサー及び検知器をご利用の場合、PUSHKUNの位置及び動きを知らせることが可能です。